凝集沈殿装置とは、廃水処理において凝集沈殿処理をおこなうための装置です。凝集沈殿処理は、廃水中の濁りを薬剤で固めて、沈降させる方法のことを言います。

多くの製造業で廃水処理は必須工程であり、凝集沈殿装置も導入されていますね。

本記事では、凝集沈殿装置の基礎知識や導入事例について解説しました。装置は複数種類ありますが、その内の一つである「凝集沈殿装置」に絞っています。

凝集沈殿装置は2種類あるため、選び方の参考としてメリット・デメリットや、どんな廃水に適しているかも解説しました。自社の状況と照らし合わせて、処理方法の検討にご活用ください。

ネクストリーでは「凝集沈殿装置を導入・更新したい」「廃水処理を最適化し生産性を上げたい」企業さまへ装置や薬剤をご提案しています。お気軽にご相談ください。

目次

凝集沈殿装置とは凝集沈殿処理をおこなう装置

廃水処理の方法の一つに、凝集沈殿処理があります(略して「凝沈(ぎょうちん)」と呼ぶことが多いです)。

凝集沈殿処理とは、凝集剤という薬剤を廃水に入れ、廃水中の汚れを固めて沈める処理方法のことです。

このとき、沈殿した濁りの塊のことを”スラッジ“、清澄となった上層の水を”上澄水(うわずみすい)”と呼びます。

汚れがなくなった上澄水は河川や下水へ放流し、スラッジは産廃処分をして、廃水処理の一連の工程が完了します。

下記は弊社の凝集剤によるビーカーテストです。黒く濁った水がスラッジになり沈んでいく様子が確認できます。

廃水量の規模は様々で、1日バケツ一杯というところもあれば、数百立米というところもありますね。

バケツでは処理しきれないほどの廃水量のときには凝集沈殿装置を用います。装置の種類は2種類あり、それぞれ「バッチ式」と「連続式」と呼びます。

凝集沈殿装置の処理フロー

バッチ式と連続式では処理フローに大きな違いがあります。

簡単に言うと、

- バッチ式:処理水槽が1つ

- 連続式 :処理水槽が2つ以上

ここから図を交えて詳細に説明していきます。

バッチ式の処理フロー

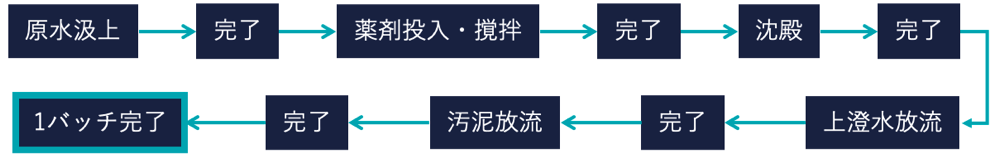

バッチ式では、下図の処理工程を1槽でおこないます。

【バッチ式のブロックフロー】

原水を汲み上げ、完了したら薬剤投入、完了したら撹拌、というように、各処理が完了したら次の処理をおこない、放流が完了したら1バッチ完了となります。

下記は実際の図面です。装置の仕様としては、

- 1バッチ1立米処理

- 薬剤は粉末1種類のみを使う

- 脱水は自然濾過(そのため濾過装置が5つある)

【バッチ式の処理フロー図面】

図面左下の原水槽から凝集沈殿槽へ汲み上げると、レベルセンサーで満水を検知し、汲み上げが自動で止まります。その後、設定された時間に応じて薬剤投入・撹拌・沈殿・放流がおこなわれます。

分離した上澄水は、凝集沈殿槽にある上部の配管から濾過装置へ流れ、沈殿したスラッジは下部の配管から濾過装置へ流れます。

濾過装置には濾過袋を被せているため、スラッジが溜まったら取り外し、風乾させてから産廃処理となります。

これがバッチ式の処理フローです。

連続式の処理フロー

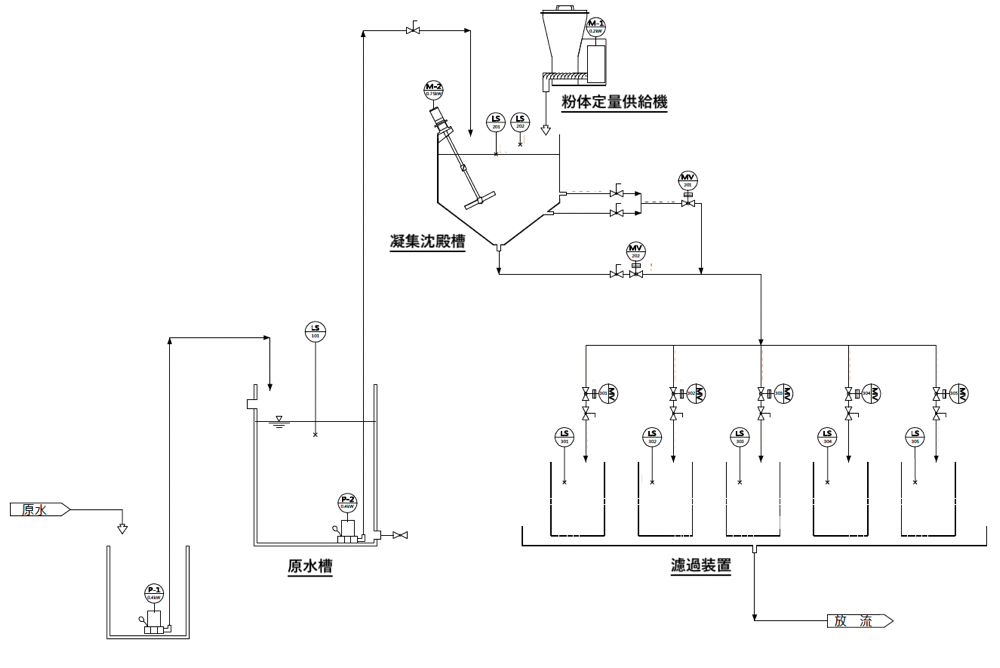

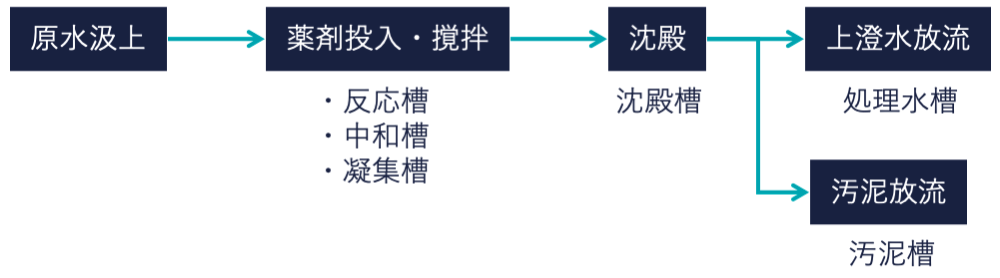

次に連続式ですが、下図にある処理工程を別々の槽でおこないます。

【連続式のブロックフロー】

各処理が止まることなく、常に動き続けることが連続式の特徴です。原水は組み上げ続け、薬剤も投入し続け、撹拌も常におこない続けます。

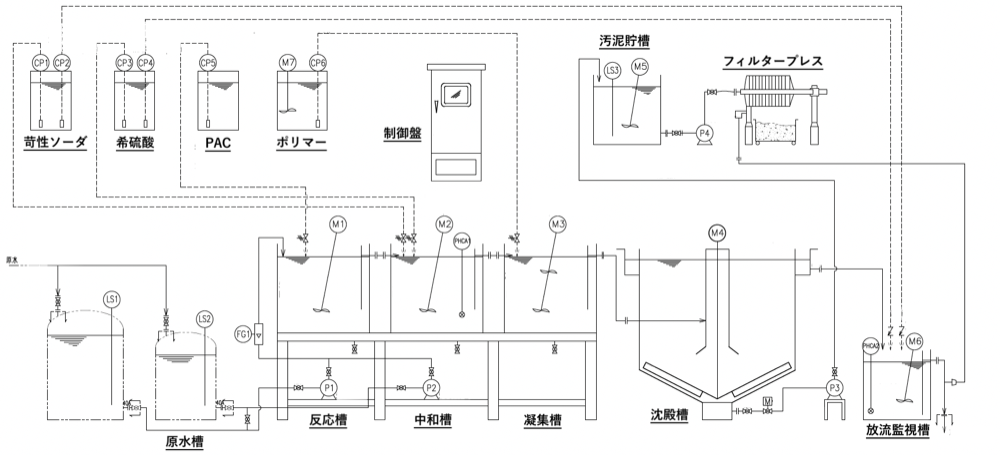

下記は実際の図面です。装置の仕様としては、

- 1時間あたり1立米処理

- 薬剤は凝結剤(PAC)、pH調整剤(希硫酸・苛性ソーダ)、高分子凝集剤(ポリマー)の3種類を使う

- 脱水機はフィルタープレス

【連続式の処理フロー図面】

バッチ式と比べて複雑に見えますが仕組みは単純です。

バッチ式と同じく、図面左下の原水槽から反応槽へ汲み上げられます。薬剤処理をおこなう槽は3つあり、順番に

1槽目:反応槽。PACを投入し凝結処理をおこなう

2槽目:中和槽。希硫酸・苛性ソーダを投入しpH調整をおこなう

3槽目:凝集槽。ポリマーを投入し凝集処理をおこなう

この最中にも原水の汲み上げはおこなわれており、反応槽がいっぱいになると越流して中和槽へ流れ、図面右下の放流監視槽(※)まで越流し続けます。

※ 放流監視槽:工場外へ放流する前に、基準値を満たしているか確認する槽。

沈殿槽では、薬剤の処理水を上澄水とスラッジに分離します。上澄水は放流監視槽へ行き、水質に問題なければ工場外へ放流。沈殿したスラッジは汚泥貯槽へ行き、脱水機で余分な水分を落として産廃処理されます。

これが連続式の処理フローです。

凝集沈殿装置のメリット・デメリット

バッチ式と連続式にはそれぞれメリット・デメリットがあり、状況に応じて最適なほうを選ぶ必要があります。

バッチ式のメリット・デメリット

バッチ式のメリット

- コンパクトなので省スペース

- 薬剤の投入量や、撹拌時間をその都度調整できる

- 工程ごとに一旦停止できるので、処理後の水質を確認してから放流可能。

バッチ式のデメリット

- 工程ごとに処理をしているので、連続式より処理に時間がかかる。

- 上記と同じ理由で、廃水量が多いと処理が追いつかない。

こんな場合に向いている

- 設置スペースが限られるとき。

- 廃水濃度にムラがあり、処理ごとに調整が必要なとき。

- 廃水量が少ないとき(目安は5立米以下/日)。

連続式のメリット・デメリット

連続式のメリット

- 少量から大容量まであらゆる廃水量に対応できる。

- 夜間運転等、無人運転に対応しやすい。

連続式のデメリット

- 装置が大きいため、屋内にスペースがなければ屋外設置になる。

- 部分的に停止ができず、薬剤は常に一定量投入されるため、水質の変化・処理不良が起きたときに対応が遅れる。

こんな場合に向いている

- バッチ式では対応できないほど廃水量が多いとき。

凝集沈殿装置に適した廃水

凝集沈殿装置に適した廃水は、水より比重が重い廃水です。凝集剤で懸濁物を分離するには比重差が必要だからです。

具体的には、金属研磨・ガラス研磨・土木工事などで発生する廃水が該当します。

反対に、水より比重が軽い廃水は適していません。水面に油が浮いている様子を日常的に見たことはないでしょうか。油を含んだ食品系廃水や、インクを含んだ印刷系廃水がこれに該当します。

ですが、凝集して塊にすれば質量が増して沈むことはよくあるため、凝集沈殿装置でも問題ない事例は多数あります。

どうしても浮上する場合は、凝集沈殿装置とは反対の加圧浮上装置を使用します。スラッジを沈めて分離するか、浮かせて分離するかの違いです。

加圧浮上装置は構造上、スラッジが崩れてしまうため、凝集沈殿よりも水質が悪くなる傾向にあり、これがデメリットとして挙げられます。

まずは廃水の種類にかかわらず薬剤試験をして、スラッジが沈殿するか浮上するかを確認することがおすすめです。

凝集沈殿装置の導入事例

弊社ではバッチ式と連続式の両方を取り扱っています。ここからはそれぞれの導入事例を紹介します。

バッチ式(1バッチ300L処理)の導入事例

1バッチ300Lは、弊社で取り扱っている中でも比較的小型のバッチ式です。

業種は金属加工業で、バレル研磨機から発生する廃水の処理に用いられました。

◯ 導入目的

廃水処理の担当者は製造業務も兼任していたため、作業労力の軽減・時間短縮が目的でのご相談です。

◯ 導入後の変化

装置を導入することで、廃水処理でおこなう作業が薬剤投入と濾過袋の交換のみとなり、製造業務に集中することができました。また、使用する薬剤も新たに導入し、安全な作業・処理コストの削減という成果も得られました。

詳しくは下記の記事で紹介しています。

バッチ式(1バッチ1000L処理)の導入事例

段ボールの印刷方法にフレキソ印刷というものがあります。この印刷機を洗浄した際の洗浄水の処理に用いられました。

◯ 導入目的

既存の設備が老朽化していたため、更新したいというのが主な目的です。加えて、イニシャル・ランニングコストも抑えたいという要望もありました。

◯ 導入後の変化

既存の設備に流用できるものがあったことと、濾過方式を自然濾過にすることでイニシャルコストを大幅に抑えることができました。

設備の中でも高額になるものの一つに脱水機があります。既存の脱水機はフィルタープレスという脱水性能が高く、価格も高いものでした。これを濾過袋を使った自然濾過にすることでイニシャルコストを抑えることができます。

詳しくは下記の記事で紹介しています。

連続式(1時間1000L処理)の導入事例

ガラス加工で発生する、金属・非金属を含んでいる廃水の処理です。バッチ式の事例と比べて、廃水量が多いため連続式が用いられています。

◯ 導入目的

既存の設備では処理ができない廃水があり、産業廃棄物のコストがかかっていました。加えて、設備は手動の箇所が多く、作業者に大きな負担もありました。

◯ 導入後の変化

処理フローを見直すことで、産廃に出していた廃水も処理できるようになり、コスト削減ができました。さらに装置の操作も手動部分は最低限とし、ほぼすべて自動化することで作業負担も軽減できました。

詳しくは下記の記事で紹介しています。

凝集沈殿装置はバッチ式・連続式の選定が重要

本記事の内容をまとめると、

- 凝集沈殿装置は、廃水処理の方法の一つである「凝集沈殿処理」を行う装置であり、バッチ式と連続式の2種類がある。

- バッチ式:処理水槽が1つ。省スペースで、工程ごとに確認しながら処理ができる利点をもつ。

- 連続式 :処理水槽が2つ以上。廃水量が多くても処理ができる利点をもつ。

- 凝集沈殿装置に適した排水は、水より比重が重い排水である。

ネクストリーでは「凝集沈殿装置を導入・更新したい」「廃水処理を最適化し生産性を上げたい」企業さまへ装置や薬剤をご提案しています。お気軽にご相談ください。

■関連記事:ネクストリーの小型廃水処理装置の紹介