.jpg)

概要

| 所在地 | 広島県 |

| 従業員数 | 400人 |

| 業種 | 印刷業 |

| 排水種別 | 印刷機内部のインクを洗浄した水 |

| 排水量 | 2〜4㎥/日 |

| 導入製品 | ・UF膜廃水処理装置(以下、UF膜と呼称) |

| 導入の形態 | 新設 |

| 導入時期 | 2025年10月 |

抱えていた課題

- 排水の産業廃棄処理費用に、月間120万円かかっていた

下水道の未整備に加え、地域協定で河川放流が禁止されていたため、洗浄排水の全量を産業廃棄物として処分せざるを得ない状況でした。その結果、毎月約120万円という高額な処分費用が継続的に発生していました。

ネクストリーが行ったこと

- UF膜(限外ろ過膜)排水処理装置により廃水を濃縮・減容した

- ろ過後の処理水は、印刷機の洗浄水として再利用出来るようにした

- 濃縮された一部のみを産業廃棄物として処分

本案件では、下水および河川への放流ができないため、当初から廃水の再利用を前提とし、上記の方法を検討しました。

これらにより、排水量そのものを大幅に削減できるとともに、処理水中に不要な薬剤成分を極力残さず、印刷物や印刷機への影響を最小限に抑えることを目指しました。

検討初期段階では、凝集剤を用いた薬剤処理を行い、その処理水を再利用する方法も候補に挙がりました。しかし、薬剤処理では処理水中に塩化物やポリマー成分が残留する可能性があり、これらが印刷品質の低下や印刷機の不具合を引き起こす懸念がありました。

これに対し、UF膜は非常に細かい孔を持つ膜を使って、水と不純物を物理的に分離する装置です。薬剤による化学反応ではなく、ろ過によって不純物を除去するため、処理水中に新たな成分をほとんど加えずに処理ができます。

これらの理由から、本案件ではUF膜を採用いたしました。

得られた成果

-

産業廃棄物 処分費用

120万円/月

16万円/月

104万円/月 削減 -

産業廃棄物 処分量

62,000L/月

2,000L/月

62,000L/月 削減結果、産業廃棄物の処分量・処分費用ともに約87%削減することができました。 導入前は、月間約62,000Lの廃水をすべて産業廃棄物として処分していました。ですが、UF膜で廃水を約30倍に濃縮することで、産業廃棄物として処分する濃縮液は約2,000Lまで削減されます。 一方、UF膜を通過した処理水は、一時的にタンクに貯留され、印刷機の洗浄水として再利用されます。 さらに、その洗浄工程から発生した廃水も再び処理することで、廃水の循環利用を実現しています。

提案内容

処理目標と処理結果

処理目標

「処理水を再利用しても、印刷物および印刷機に悪影響が出ないこと」

印刷機の洗浄水として処理水を再利用した前例がなく、印刷機自体もその使用を前提としていないため、数値的な処理目標は設定できませんでした。

そのため、実際に再利用し、印刷機メーカーの担当者に状態を確認してもらうという方法で可否を判断することとしました。

処理結果

結果、UF膜排水処理装置の処理水について、再利用可能であるとの判断を得ました。

判断に至るまでの過程として、UF膜のデモ機を1ヶ月間レンタルし、実際の運用条件で処理水を再利用する検証を行いました。

印刷機メーカーに、再利用後の状態を確認してもらい「印刷機への悪影響は確認されない」との評価をいただきました。ただし、これは1ヶ月間の試験運用に基づく評価であり、長期運用における影響については未知数です。

最終的には、お客様ご自身の判断により再利用を決定いただき、再利用ができないときに備えた保険的な対策も併せて導入することとしました。

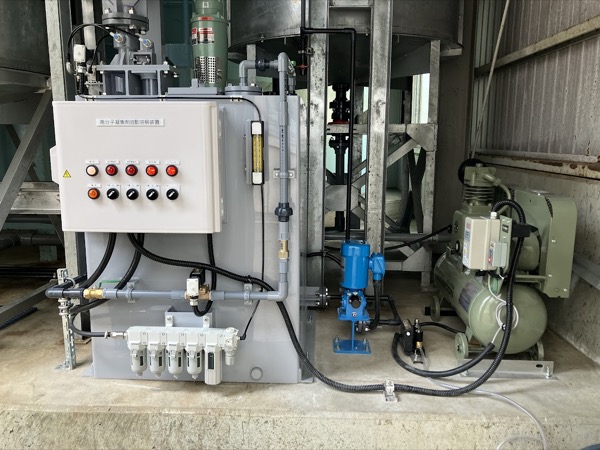

装置の仕様・理由

本事例では、UF膜排水処理装置を導入しました。本体の仕様とオプションは以下のとおりです。

- UF膜排水処理装置 本体 膜モジュール×4本搭載

本体は、最大6本の膜モジュールを搭載可能なモデルを採用しました。今回は4本構成とし、将来的な印刷量増加に備えて2本分の増設余地を残した設計としています。 - バッグフィルター(オプション)

処理水を印刷機で再利用するため、UF膜で除去しきれなかった微細な不純物を取り除く目的で、印刷機への供給前にバッグフィルターを設置しました。 - 定期的な処理水の全交換

UF膜は物理ろ過のため、新たな成分は基本的に加わりません。しかし、完全には除去できない成分や、膜の洗浄剤の成分が徐々に蓄積します。そのため、処理水を永久に再利用することはせず、一定期間ごとに全量を廃棄・入れ替える運用としました。 - 処理水不足時・UF膜停止時の井水供給

処理水が再利用できない場合(UF膜の故障、処理水質の悪化など)でも印刷機が止まらないよう、UF膜とは別系統で井水を供給できるラインを設けました。 - 部分的な屋外設置

UF膜装置は基本的に屋内仕様ですが、本案件では設置スペースの制約から、一部機器を屋外設置としました。

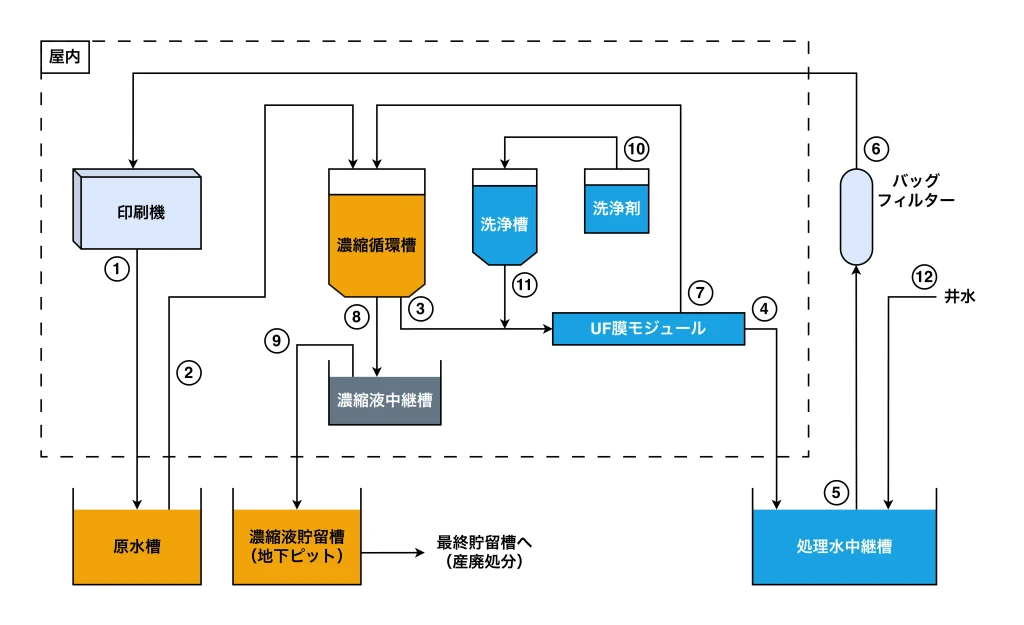

処理フローと所要時間

上記の図は、UF膜の簡易フロー図です。以下の順番で処理が進み、この全行程を24時間連続運転で行います。

- 印刷機洗浄廃水を「原水槽」へ送液

- 「原水槽」から「濃縮循環槽」へ送液

- 「濃縮循環槽」から「UF膜モジュール」へ送液

- 「UF膜モジュール」を通過した処理水を「処理水中継槽」へ送液

- 「処理水」を「バッグフィルター」でろ過

- ろ過水を「印刷機」へ供給し洗浄水として再利用

- 「UF膜モジュール」を通過しなかった濃縮液を「濃縮循環槽」へ送液

- 規定回数循環後、「濃縮液中継槽」へ送液

- 最終貯留槽にて産業廃棄物として処分

- 「洗浄剤」を「洗浄槽」へ送液

- 洗浄液で「UF膜モジュール」を洗浄

- 処理水不足時は井水を供給

現場写真

.jpg)

.jpg)

.jpg)

.jpg)

メンテナンス

今回の装置仕様の場合、担当者が日常的に行うメンテナンスは以下です。

- 薬剤の補充・発注

処理過程でUF膜モジュールは自動で洗浄されます。その際に使用する洗浄用薬剤を、月1回程度補充します。 - スポンジボールの交換

UF膜モジュールの内部には、直径約1cmのスポンジ製ボールが入っており、運転中に内部を往復することで膜表面を自動的に清掃しています。摩耗して小さくなるため、目安として半年〜1ヶ月に1回程度の交換を行います。 - ストレーナーの清掃

濃縮循環槽からUF膜モジュールへ送液する配管(フロー図3番)の途中には、不純物の流入を防ぐためのストレーナーを設置しています。廃水の性状によって目詰まりの進行は大きく異なるため、運転状況を確認しながら、必要に応じて清掃を行います。 - バッグフィルターの交換

バッグフィルターは消耗品であり、ストレーナーと同様に、廃水の性状や使用状況に応じて目詰まりが進行するため、こちらも状態を確認しながら適切なタイミングで交換を行います。

と原水槽(右)_2.jpg)