概要

| 所在地 | 群馬県 |

| 従業員数 | 100人 |

| 業種 | 精密機械製造業 |

| 排水種別 | 硝子加工排水 |

| 排水量 | 600L/日 |

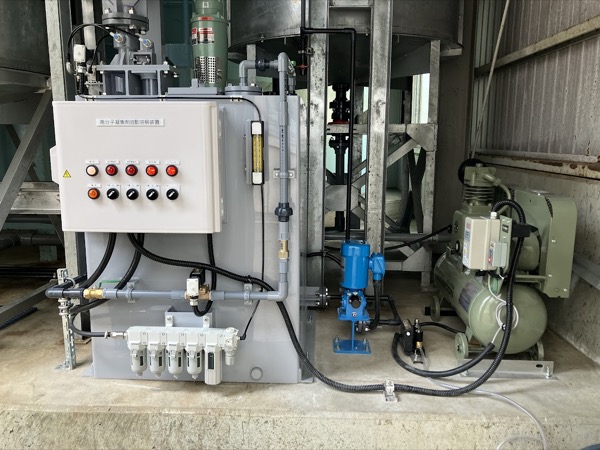

| 導入製品 | ・小型排水処理装置「AN−200」 ・粉末一剤型凝集剤「アクアネイチャープラス」 ・繰り返し使えるろ過袋 |

| 導入の形態 | 新設 |

| 導入時期 | 2025年9月 |

抱えていた課題

- 設置場所が狭く、耐荷重に制限があった

設置場所は横幅3,500mm×奥行き2,000mmと限られており、さらに建物の2階床の耐荷重が「500kg/㎡」という厳しい制限がありました。通常、一日600Lの排水が出る場合はトラブル対応も見越して全量貯めておける600L以上の原水槽を確保しますが、この荷重制限により補強工事なしでの設備導入が困難な状況でした。 - 排水発生の特性

特殊機械の動作時に大量の排水が出るため、1日の最大量を一時貯留できる槽が必要でしたが、上記荷重制限との兼ね合いが困難でした。

ネクストリーが行ったこと

- 「荷重分散レイアウト」の設計

600Lの原水を一つの大型槽に貯めると床の耐荷重を超えてしまうため、原水槽を2つに分割して設置。荷重を分散させることで、補強工事を行うことなく2階フロアへの設置を可能にしました。 - パトライト、警報装置の追加

日常業務中は、排水処理の担当者が別室にいるため、製造現場にいても装置の状態が把握できるよう、パトライトとブザーを設置しました。これにより加工機の稼働音の中でも確実に視覚と聴覚で異常を検知できる仕組みを導入し、一人体制でも安心して運用できる環境を構築しました。

得られた成果

-

処理水SS値

水質基準 200mg/L

30mg/L

-

薬品の管理

ー

1種類

-

作業時間目標

1時間/日

25分/日

自動運転機能を活用し、日々の作業は「運転開始」ボタンの押下とろ過袋の交換のみで最小の工数で処理できる環境を構築しました。その結果総作業時間は1日25分程度に集約できました。遠隔アラート機能の導入により、装置に張り付く必要がなくなり、別室からでも効率的な処理が可能となりました。

提案内容

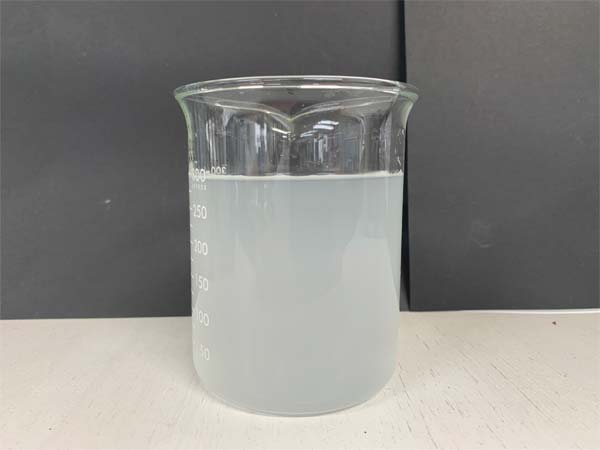

薬剤試験の目標と処理結果

処理目標

最終調整槽への流入基準「SS 200mg/L以下」の安定維持。

処理結果

原水はpH7.05の中性でしたが、極めて微細な懸濁物質が浮遊し続けている状態でした。「アクアネイチャープラス」の使用により、短時間で固液分離が完了。処理目標200mg/Lに対し、実績値は30mg/L以下となり、無色透明な処理水を得ることができました。

設置の様子

と原水槽(右)_2.jpg)