と原水槽(右)_2.jpg)

概要

| 所在地 | 福井県 |

| 従業員数 | 100人 |

| 業種 | 樹脂加工 |

| 排水種別 | 研磨剤入りの水でポリカーボネートを加工する。このときに発生する加工水。 |

| 排水量 | 1〜2㎥/日 |

| 導入製品 | ・小型排水処理装置「AN−1000」 ・粉末一剤型凝集剤「アクアネイチャープラス」 ・繰り返し使えるろ過袋 |

| 導入の形態 | 老朽化のため更新 |

| 導入時期 | 2025年10月 |

抱えていた課題

- 既設設備の老朽化

既設の排水処理設備は導入から30年以上が経過しており、経年劣化により一部の機器は故障し、正常に使用できない状態となっていました。 - 短納期での更新が必須

とにかく短い納期での導入を希望されており、ご相談から約2か月後には納品することが求められていました。 - 搬入口が非常に狭い

排水処理場への搬入口は、横1,920mm × 高さ1,950mmと制限が厳しく、装置を荷下ろし後に設置場所まで横引きで搬入することができない状況でした。

ネクストリーが行ったこと

- 納期に間に合わせるための特急対応

通常、製作から納品までは90日を要しますが、追加費用をいただくことで製作工程・手配工程を調整し、納期を60日まで短縮できる特急対応を提案しました。 - 装置サイズの見直しと特殊搬入

処理能力・性能は維持したまま、標準仕様よりも装置サイズを小型化し、搬入口寸法に適合するよう仕様変更を行いました。

また、重量物搬送を専門とする業者を手配し、装置を横倒しにした状態で搬入し、設置場所にて直立させる方法を採用することで、狭い搬入口からでも安全に装置を搬入・設置しました。

提案内容

薬剤試験の目標と処理結果

処理目標

「SS(浮遊懸濁物質)300mg/L以下」

新規排水処理装置で処理した後は最終調整槽へ流入するため、放流水としての高精度処理は求められておらず、安定してSSを300mg/L以下に抑えることを目標としました。

処理結果

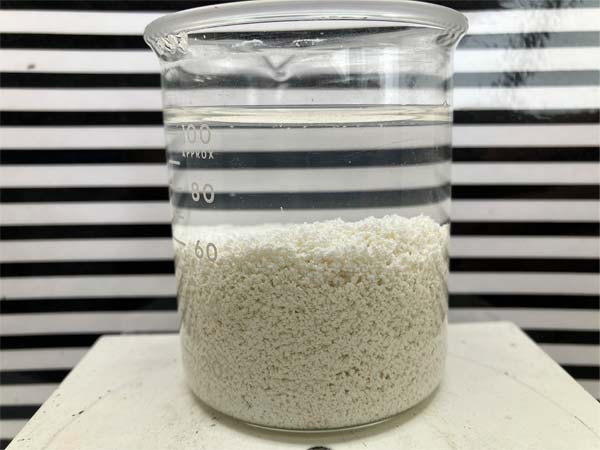

原水pHは3.51と酸性であったため、苛性ソーダにより中性域までpH調整を行った後、粉末一剤型凝集剤「アクアネイチャープラス」を使用しました。

その結果、上記画像右側のように良好な凝集・沈降状態が得られました。

SSが300mg/Lを超える場合は明らかな濁りが確認されることから、今回の処理結果は目視において目標値を達成していると判断しました。

装置仕様の詳細・理由

pH調整は酸性・アルカリ性の両対応

処理対象の廃水は主に酸性ですが、製造工程の内容によってはアルカリ性となる可能性がありました。そのため、希硫酸・苛性ソーダの2種類をpH調整剤として提案し、廃水性状の変動にも対応できる仕様としました。

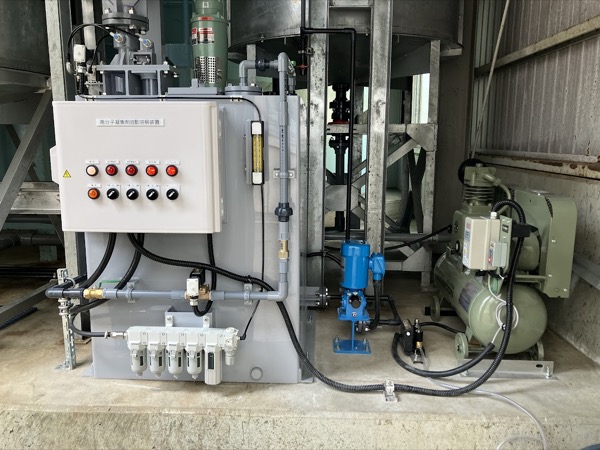

薬剤添加・pH調整の自動化

薬剤は凝集剤・希硫酸・苛性ソーダの3種類を使用し、1回の処理量は1,000Lとなるため、手動運転では作業者が長時間付きっきりになる恐れがありました。

そのため、薬剤添加およびpH調整は自動制御とし、作業負担の軽減と処理水の安定化を図りました。

繰り返し使えるろ過袋の採用

処理後、ろ過かごには汚泥が溜まり、これは産業廃棄物として処理されます。本仕様では、ろ過かごに被せたろ過袋のみを引き抜き、ドラム缶等に移す運用としました。

一般的なろ過袋は使い捨てですが、本製品はポリエステル製で剥離性が良く、汚泥のみを廃棄し、ろ過袋は再利用することで消耗品コストの削減を図っています。

パトライトの追加

排水処理場は1階、製造現場は3階のため、それぞれ1つずつパトライトを設置しました。これにより、製造現場からでも装置の運転状態を把握することが可能です。

戻し配管の追加による安全対策

凝集反応槽にはレベルセンサーが設置されていますが、万が一、センサーが作動しなかった場合に備え、原水槽への戻し配管を追加し、越流防止対策を行いました。

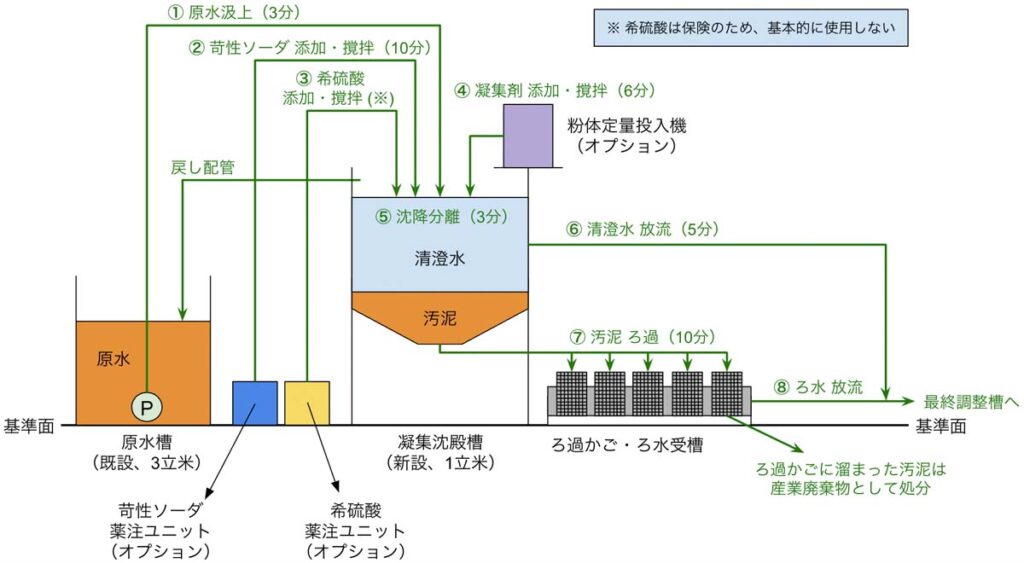

処理フローと所要時間

上記の図は、導入した装置の簡易フロー図です。下記の順番で処理をおこないます。

① 原水汲上(3分)

② 苛性ソーダ 添加・撹拌(10分)

③ 希硫酸 添加・撹拌(※基本的に使用しない)

④ 凝集剤 添加・撹拌(6分)

⑤ 沈降分離(3分)

⑥ 清澄水 放流(5分)

⑦ 汚泥 ろ過(10分)

⑧ ろ水 放流

⑨ 処理完了

⑩ サイクル運転ON時は①へ戻る

※サイクル運転……通常は処理完了後に自動停止しますが、サイクル運転をONにすると、原水槽の廃水がなくなるまで連続運転します。

メンテナンス

今回の装置仕様の場合、担当者が日常的に行うメンテナンスは以下です

- ろ過袋の交換

処理を行うと、ろ過袋に汚泥が溜まります。汚泥が溜まり続けるとフロートセンサーが引っかかり、正常に動作しなくなる恐れがあるため、こまめな交換が必要です。

本事例では、約10回の処理で交換する運用となりました。 - 薬剤の補充・発注

凝集剤は添加量を一定に設定しているため、補充目安が把握しやすく、約10日に1回の補充頻度となっています。

pH調整剤(希硫酸・苛性ソーダ)は、廃水性状により添加量が変動しますが、多くても1週間に1回程度となるようタンク容量を設定しました。

いずれもタンク外から残量を目視確認できます。標準仕様ではタンクにレベルセンサーは設けていません。 - 凝集沈殿槽の清掃

処理後は槽内に汚泥が付着するため、乾燥・固着による詰まりを防ぐ目的で、1日の終わりにホース等で清掃を行います。 - pH計の清掃

週に1回、pH計先端のガラス電極をガーゼ等で拭き取り、汚れによる誤検知を防止します。 - pH計の校正

月に1回、専用液を用いて校正を行い、測定精度を維持します。

現場写真

と原水槽(右)_1.jpg)

と原水槽(右)_2.jpg)

写真「ろ過後の汚泥」から分かる通り、ろ過後の汚泥は水切れが良く、粘性も非常に低いため、ろ過袋と汚泥の間に隙間が生じています。汚泥の剥離性が良く、ドラム缶等への移し替えも容易です。

.jpg)

.jpg)